"Ростсельмаш" - взгляд изнутри

Прочитали статью : 993

Прочитали статью : 993 Перед поездкой на предприятие «Ростсельмаш», я слышал множество негативных отзывов. Люди рассказывали разное. Например, что от огромного завода остался всего один цех и тот работает наполовину. Или то, на предприятии «Ростсельмаш» уже давно не проектируют технику, а пользуются «китайским чертежами». Много чего говорили, чтобы отбить у меня охоту сгонять на «Ростсельмаш». Так как я привык всё проверять лично, взял фотокамеру и поехал смотреть, как там обстоят дела на самом деле. Дело было ровно месяц назад. «Ростсельмаш» известен тем, что выпускает комбайны, но кроме комбайнов на предприятии выпускают мощные трактора. Вот в цех по сборке тракторов я и направился первым делом.

Первое, что удивляет, когда ты оказываешься внутри сборочного конвейера (цеха), это гигантский размах и всеобщая деловитость. Загруженность 100%. Смотрим, как собирают трактора с начала технологической цепочки. Сборка мало чем отличается от автомобильного конвейера за исключением того, что собираемая техника в несколько раз больше автомобилей.

Всё начинается с того, что элементы тракторной рамы собирают воедино, скрепляя между собой.

Всё начинается с того, что элементы тракторной рамы собирают воедино, скрепляя между собой.

Следующий шаг – навеска колёс и установка необходимых узлов и агрегатов, необходимых для функционирования трактора и навесного оборудования.

При этом дополнительные узлы (гидравлика, радиаторы) собираются и проверяются на стендах расположенных рядом.

Вот так из простого куска железа окрашенного в красный цвет (я про раму) начинают появляться очертания трактора. Весть процесс чётко регламентируется технической документацией.

Что прикрутить, с каким усилием и куда.

А на параллельной линии в этом же цеху идёт сборка тракторных кабин и монтаж электронных компонентов. Кабины собираются с нуля. Навешивается остекление, кладётся проводка.

А тем временем на трактор устанавливают двигатель и элементы кузова. Плюс всякие трубки, воздуховоды и производят заливку технологических жидкостей.

Когда сборка основных компонентов трактора завершена, происходит процесс, который часто называют – свадьба. На разных предприятиях по-разному. Это установка кабины на готовое шасси с двигателем и колёсами.

Готовую кабину опускают сверху. Операция эта требует точности и пристального внимания. Нужно чтобы совпали все крепёжные разъёмы.

После того, как кабину установили, почти готовый трактор, произведённый на предприятии «Ростсельмаш» проходит окончательную проверку всех систем.

Проверяют всё. Весь технологический цикл сборки (кто и что прикрутит) есть в документации.

Вот такое производство. Откровенно говоря, я был удивлён открытостью и возможностью фотографировать и показывать все, что посчитаю нужным. Это большая редкость.

И конечно меня впечатлил размер предприятия! Ну, я никак не ожидал увидеть настолько грандиозный размах. А говорят, что в России производств нет. Есть, да еще какие! Трактора хорошо, но я не думал, что меня так впечатлит экскурсия в цех, где собирают комбайны. Никогда бы не подумал, что окажусь среди неведомых и фантастических машин.

А это фоторепортаж о том, как собирают огромные и технологичные сельскохозяйственные комбайны. Когда я пишу огромные, это значит, что они действительно огромные. Когда ты видишь их работающими в поле масштаб несколько скрадывается. А когда находишься рядом с ними на сборочном конвейере их размеры и их сложность плюс технологичность поражают воображение.

Предприятие ведёт свою историю с 21 июля 1929 года. Именно в этот день заработали первые пять цехов Ростсельмаша из 18 запланированных. Правда, тогда собирали ещё не комбайны. В цехах завода выпускали крестьянские хода, поперечные грабли, тракторные плуги и сеялки. Первый их комбайн по имени «Колхоз» был выпущен 30 июня 1930 года. И знаете, когда его привезли на испытания, ему в компанию подобрали несколько коллег из Америки (официально считается, что именно там родина комбайнов), так он их сделал всех! Ещё через год появился «Сталинец», а потом и другие звёзды полей, например, первые отечественные самоходные комбайны «СК-3» или СК-5 «Нива», которая стала одной из самых массовых моделей в СССР. Всего «Нив» было выпущено более 1 млн. 200 тысяч штук. Затем были «Доны», а сейчас не менее известные ACROS, VECTOR, TORUM, NOVA или RSM.

Сегодня «Ростсельмаш» – это уже не один завод, а целая большая семья, в которую входят 13 предприятий, расположенных на 10 производственных площадках в 5 странах. Свою продукцию они выпускают под брендами ROSTSELMASH, VERSATILE, FARM KING и Buhler. И всё-таки главное предприятие у них, конечно же, работает в России, в Ростове-на-Дону, где мы сейчас и находимся.

«Ростсельмаш» завод совсем не маленький (общая территория около 148 га), много здесь цехов, не один день нужно потратить, чтоб это всё хозяйство обойти. У них есть и своя литейка, металло- и мехобработка, сварочно-окрасочное и сборочное производство. Всё умеют делать сами. Плюс ещё им компанию составляет Центральный логистический комплекс. Это суперсовременный автоматизированный складской терминал А-класса площадью 43 000 кв. м. Он готов принимать до 40 еврофур или 9 ж/д вагонов каждые 6 часов.

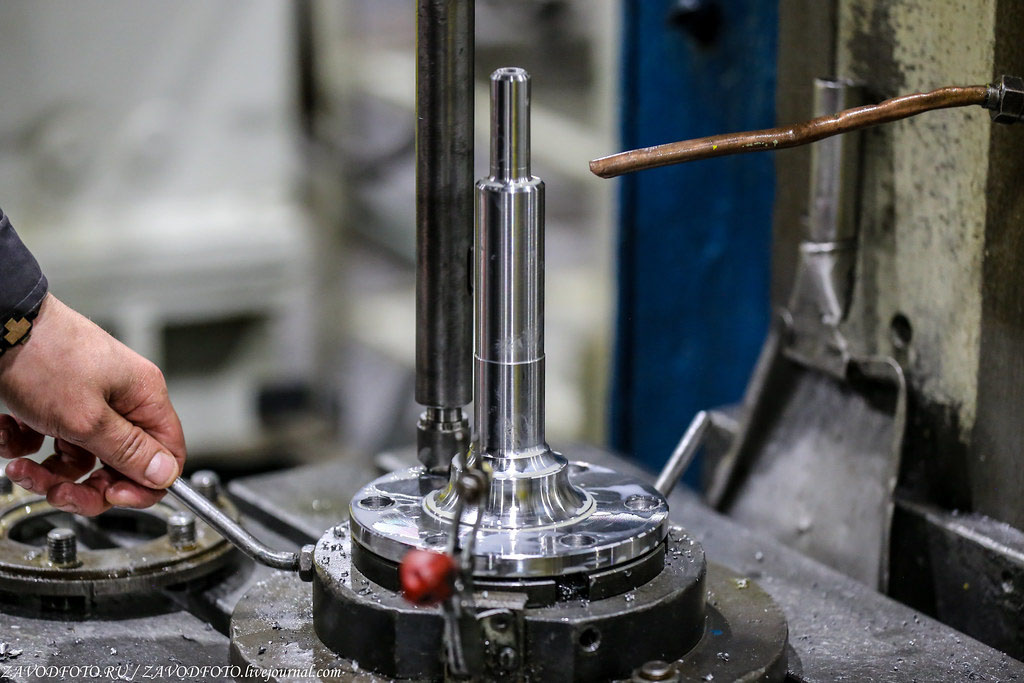

Блеск, красота, наливные полы, трудно поверить, мы всё ещё в России, и на Ростсельмаше. Представляю их новый цех по выпуску трансмиссий.

А всё началось с того, что «Ростсельмаш» приобрёл у японской Okubo Gear Co. LTD исключительное право на производство трансмиссий у себя на заводе. И кстати, выбор этой компании вполне очевиден. Ведь сотрудничество между предприятиями началось еще в 1993 году. И сейчас это основной производитель и поставщик систем для тракторов компании.

В перспективе ожидается постепенный переход от сборки узлов до полного цикла изготовления корпусных и зубчатых деталей на этой площадке. Процесс организации собственного производства трансмиссий условно разделен на три этапа. Первый этап – это сборка коробок передач и дифференциалов на тракторы из оригинальных комплектов «Okubo Gear». Старт промышленного производства намечен на зиму 2020 года, а первые опытные сборки проходят уже сейчас. Второй этап – производство литых корпусных деталей. Срок – сентябрь 2020 года. Третий этап – изготовление шестерен и зубчатых передач. Срок – сентябрь 2021 года. На начальной стадии основные элементы будут закупаться у прямых поставщиков «Okubo Gear», а именно: корпусные и зубчатые детали, подшипники, муфты. При этом часть покупных изделий будет передана на аутсорсинг предприятиям России, что уменьшит стоимость изделий. Производство же большей части элементов трансмиссий Ростсельмаш разместит у себя.

Тем временем мы дошагали до святая-святых, главный корпус, где и находится главный сборочный конвейер Ростсельмаша.

Сам цех состоит из восьми производственных участков сборки, двух участков окраски (10 окрасочных линий общей протяженностью 13 км) и участка сварки рам.

Из себя главный конвейер по сборке комбайнов представляет пластинчатый конвейер длиной в полкилометра, движущийся с максимальной скоростью 1 такт в 8 минут. Все платформы конвейера, согласно графику, постепенно передвигаются, при этом они в обязательном порядке делают десять остановок по 30 минут. И вот за это время рабочие и должны прикрепить к машинам нужные детали. Сборка комбайна начинается с установки на платформу шасси с задними колёсами.

Главный сборочный конвейер рассчитан на одновременный монтаж до 90 машин. Вся сборка осуществляется за один круг конвейера.

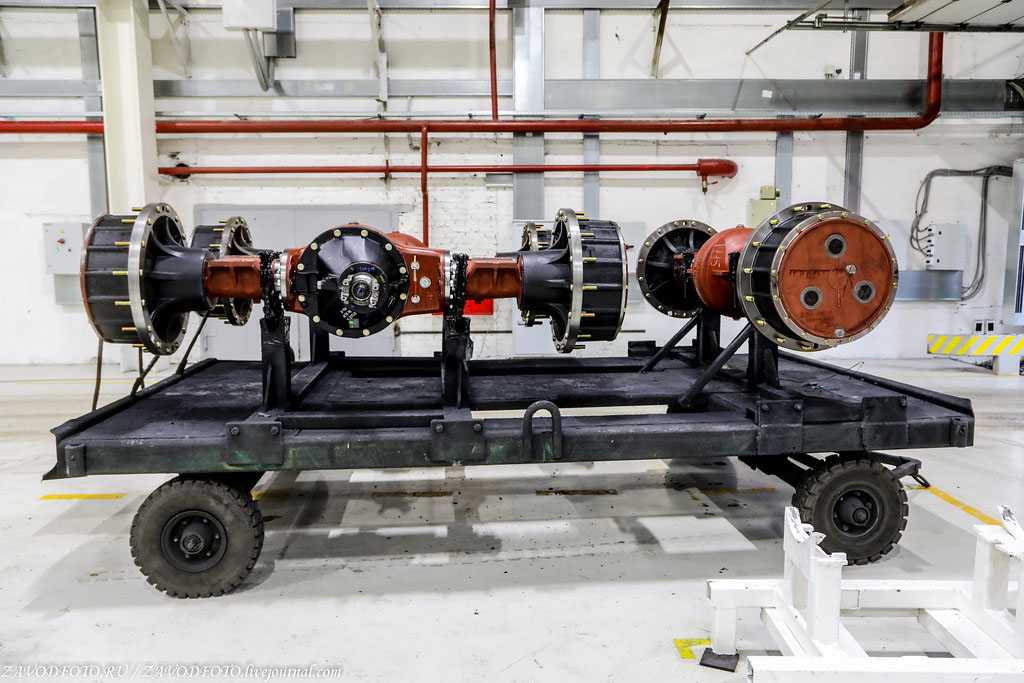

Тут же параллельно собираются и другие агрегаты будущего комбайна. Вот, пожалуйста, стенд сборки соломотрясов. Затем на шасси устанавливают молотильное устройство и соломотрясы. После чего прикрепляют бункер для зерна.

Важно отметить и про сервис Ростсельмаша. В любой точке мира, в случае поломки их клиенты, гарантировано получит запасную часть, хоть прямо в поле, в течение 24 часов. Всё дело в том, что у них более 500 филиалов торгово-сервисной сети по всему миру. Кабины собирают в другом цехе и сюда они уже приходят готовенькие. На монтаж кабины уходит порядка 20 минут.

Представляете, каждый комбайн состоит из 12-18 тысяч деталей, в зависимости от моделей. В среднем, чтобы собрать полностью один такой комбайн уходит порядка 16 часов (в данном же цехе на его сборку уходит 3-4 часа).

Между прочим, каждый день отсюда навстречу сельхозподвигам отправляются 20-30 машин. А у них ведь и другие сборочное цеха. Могут и больше, но зачем работать на склад. А продукцию свою они отправляют более чем в 55 стран мира. А это прям не комбайн, а самый настоящий танк :). Такие машины на гусеничном ходу предназначены для работы на сложных почвах, в том числе на топких полях, характерных для дальневосточных регионов России или в рисоводческом хозяйстве.

На заводе работает более 5 000 человек. На данный момент продуктовая линейка компании включает в себя более 150 моделей и модификаций 24 типов техники, в том числе зерно- и кормоуборочные комбайны, тракторы, опрыскиватели, кормозаготовительное и зерноперерабатывающее оборудование и др. Конечно же, трактора, айда и их смотреть, там у них тоже всё на высоте. После сборки каждая машина проходит обкатку, её в очередной раз проверяют с пристрастием, заливают топливом, смотрят в работе, и только после этого она готова быть передана клиенту.

Вот он тот самый корпус, где собираются трактора. Его производственная площадь составляет более 6 тысяч кв. м. Не стоит также забывать, что в тракторной теме тут задействованы ещё: цех для сварки узлов (3500 кв. м), участок по изготовлению всей номенклатуры раскроя листового и трубного металла на Ростовском прессово-раскройном заводе (РПРЗ, тоже водит в ГК Ростсельмаш), необходимого для сборки тракторов RSM, участок мехобработки и сварки мостов (500 кв. м). а также цех для обкатки и приемо-сдаточных испытаний (1500 кв. м). Компания Ростсельмаш в 2008 году купило тракторное производство в Канаде, завод Buhler Versatile Inc, который ведёт свою историю с 1945 года. В 2016 году, часть их производства было переведено в Ростов-на-Дону, где на территории завода был открыт вот этот новый цех по их сборке. Вначале они локализовали производство первых тракторов российской сборки RSM 2375. Потом, в 2018 году взялись за трактора RSM 2400. И уже в этом году приступили к выпуску более мощных тракторов 3000-й серии (с мощностью двигателя 442-583 л.с.).

Движение главного тракторного конвейера здесь организовано методом вытягивания. Т.е. при помощи мягких тросов первый трактор в линии, готовый к выходу из цеха, словно локомотив, тянет за собой всю цепочку, стоящую на конвейере. Мощные тракторы RSM 3000-й серии (RSM 3435 / 3485 / 3535 / 3575) относятся к высокопроизводительным машинам 8-го тягового класса, созданные для обработки больших площадей в короткие сроки. Помимо впечатляющих технических характеристик, их отличают отличные показатели эргономики управления и комфорта работы. Наибольший интерес они представляют для хозяйств площадью пашни 2,5 тыс. га и выше. Одна из изюминок тракторов «Ростсельмаш» серии 3000 такова, что на полноценное ЕТО одному оператору требуется всего порядка получаса. Все обслуживаемые узлы, точки смазки довольно удобно расположены. Здесь в составе линии установлены 211 единиц оборудования, которые позволяют собирать до 1 000 машин в год. Сейчас в каждую смену отсюда выходят 3-5 машин.

В самое ближайшее время в Ростове-на-Дону начнется строительство нового тракторного завода, который сможет выпускать до 2,2 тысяч машин в год. Это точно будет один из самых амбициозных проектов российского машиностроения за последние годы. Вот это уже реальное импортозамещение, не на словах, а на деле. Уже выбрана площадка, это бывший завод «Копнитель», который был возведен 30 лет назад, а ныне простаивает в полузаброшенном виде на окраине города. Только расчистка территории и подготовка нового производства может обойтись, по разным оценкам, в 2-3 млрд. рублей. В итоге завод получит новое современное предприятие общей производственной площадью 42 тысячи кв. м. После запуска «Ростсельмаш» в общей сложности будет выпускать 10-15 машин в смену. Этот проект будет реализован до 2023 года.

Евгений Головач

zavodfoto

Взлет и падение "Ростсельмаша"

Совладелец комбайнового завода «Ростсельмаш» Константин Бабкин объявил о планах остановить производство. По словам бизнесмена, это вынужденный шаг, и он продиктован действиями властей, отменивших субсидии на производство сельхозтехники в 2019 году. О том, как потеря господдержки может сказаться на отрасли, сельском хозяйстве и жизни страны в целом, а также о том, как госполитика вынуждает машиностроительный бизнес «бежать из России», Константин Бабкин рассказал в интервью.

— Константин Анатольевич, расскажите подробнее о планах остановки производства на «Ростсельмаше» и причинах, которые привели к этому?

— В последние недели планы «Ростсельмаша» пришлось пересмотреть. В частности, резко снизить загрузку, из-за чего завод будет простаивать в августе – сентябре. В дальнейшем производство запустим в режиме работы три дня в неделю. Это произошло потому, про правительство пересматривает меры поддержки в области сельского хозяйства, сельского машиностроения, что привело к снижению рынка, и нам приходится на это реагировать.

— Вы имеете в виду отмену субсидий?

— Да, нам объявлено, что не будет финансирования. Что субсидии остановлены, программа № 1432, которая позволяла аграриям приобретать технику со скидкой, с нового, 2020 года завершается. Деньги на господдержку, которые были выделены на этот год, уже закончились. Нам обещают какие-то новые меры поддержки, но их содержание, условия пока не объявлены. В ожидании этих мер рынок уже затих, люди перестали покупать сельхозтехнику.

— Проблемы будут не только у вашего предприятия?

— Это затронет отрасль в целом. Программа субсидирования касалась 63 предприятий – практически всех, производящих сельхозмашины в России, где работает около 60 тыс. человек. Кроме них, есть еще техники, аграрии. Так что в итоге этот шаг отразится на миллионах людей, а если мы говорим в целом об экономической политике, то – на всех. Конечно, если сравнивать сельхозмашиностроение с другими направлениям, то оно не самое крупное. В год мы производим техники примерно на 120 млрд. рублей год. Посчитали, наверное, что это не очень большая отрасль, поэтому на ней можно ставить эксперименты.

— Как работали эти субсидии и почему их решили отменить? Из-за нехватки средств в бюджете?

— Да нет, в бюджете есть средства. Говорили, что вроде как эта субсидия работает неидеально: крупным предприятиям достается больше денег, маленьким меньше. Субсидия так построена, что ее размер составляет 15% от суммы проданной техники. Логично, что те, кто больше техники производил и продавал, получал больший размер поддержки. Заводы – получатели субсидий должны были соответствовать определенным требованиям, прописанным в программе. Так, уровень локализации производства должен быть серьезный. Нельзя было привезти машину из-за границы, здесь прикрутить ей колеса и потом сказать: давайте мне субсидии. Так система не работала. Для производства трактора или комбайна в России должно было выполняться определенное количество операций, включая обработку металла, конструкторские разработки. Государство выплачивало предприятию 15%, и эта скидка потом транслировалась покупателям. То есть были созданы стимулы для развития производства в России, расширения ассортимента продукции. В итоге несколько иностранных компаний, вместо того чтобы ввозить уже готовые машины, начали их производить в нашей стране. Все в итоге вело к развитию экономики, увеличению поступлений в бюджет. Расчеты Минфина показали, что один рубль, вложенный государством в эту программу, в первый же год запуска субсидии приносил дополнительно 82 копейки налогов. Это была очень выгодная программа для государства, которая имела много позитивных эффектов, включая рост зарплат в отрасли, повышение производительности труда. Так продолжалось пять лет.

— Если дело не в проблеме с бюджетом, то в чем?

— Четких и ясных аргументов, почему субсидии решили отменить, мы так и не услышали. Из того, что анонсировалось в дальнейшем, – поддерживать отрасль решено через лизинг техники. То есть субсидии на поддержку отрасли решено направлять не производителям, а лизинговым компаниям – по сути, финансовым структурам. В общем-то такая политика укладывается в либеральный подход, который мы видим. У нас в последнее десятилетие банки и финансовые организации получают львиную долю господдержки, а реальный сектор, несырьевой, финансируется по остаточному принципу. Видимо, в этом ключе решили и продолжать. Зачем заводам давать деньги, если можно их выделить финансовым организациям? Мы считаем эту логику неправильной, но она работает сегодня.

— Все же почему отрасль не может обойтись без субсидий?

— Да, некоторые говорят: зачем нужен бизнес, который зависит от дотаций? Скажу так – можно было бы вести бизнес и без дотаций, и это был бы идеальный вариант. Но он возможен, если только государство снизит налоги, если сделает кредиты дешевыми и если будет бороться за рынки – за внешний, за внутренний, заниматься протекционизмом, продвижением российского производства во внешней торговле. Тогда, конечно, дотации не нужны будут. У нас огромный профицит бюджета. Россия могла бы снизить налоги и при этом несколько лет существовать безбедно. Она сразу бы стала самым лучшим местом для экономической деятельности. Можно ли изменить политику по поддержке нашей продукции на мировом рынке? Конечно, можно. Вон президент США Трамп борется, продвигает свои товары. Если бы наше правительство этим занялось, то можно было бы значительно увеличить объемы продаж. Субсидия – это такая временная замена правильной экономической политике. В идеале субсидии не нужны.

Если вспомнить времена, когда программы господдержки не было, то в те годы производство сельхозмашин в стране шло на спад, так как выгоднее было производить технику не в России, а в других странах. Возьмем, к примеру, Канаду. Там кредит для предприятий стоит не 15% и не 20% годовых, как у нас, а 0,5% годовых. Электричество – на 40% дешевле. Налоги ниже, металл дешевле на 20%, и так далее. Во многих странах более комфортные условия для производства сельхозмашин, чем у нас. И этот фактор приводил к тому, что постепенно производство машин снижалось, и рос импорт. В 2013 году лишь 26% рынка сельхозтехники приходилось на российское производство, и была тенденция к дальнейшему снижению. Ввод субсидии привел к тому, что в России стало выгоднее производить, отрасль воспряла, и за пять лет доля российских сельхозмашин на рынке увеличилась до 60%.

— После отмены субсидии снова будет запущен негативный сценарий?

— Да, будем двигаться по тому пути, которым уже шли. Доля 60% будет постепенно снижаться, а потом вообще закроется российское сельхозмашиностроение, фактически как гражданское авиастроение, если ничего не изменится. Наверное, у чиновников образ мышления такой, что машиностроители, сельское хозяйство – это черная кость, его можно особо не поддерживать, а держать в подавленном состоянии. Но ведь сельское хозяйство не может обходиться без машин. Если посмотреть обеспеченность хозяйств машинами, то у нас она в десятки раз меньше по сравнению с западными странами. Если посчитать лошадиные силы на гектар, то у нас раз в пять меньше лошадиных сил, чем в Белоруссии, Казахстане. У нас критический недостаток машин на селе, и в этих условиях ставить эксперименты на производстве, которое ориентировано на обновление парка – не правильно.

— Мне кажется, что у нас сейчас больше обсуждают не поддержку сел, а развитие мегаполисов, создание конурбаций.

— Да, приходилось слышать мнение в правительстве, что надо оставить семь мегаполисов в России, а все остальное – лишнее. В мегаполисах пусть финансисты сидят, пусть пользуются поддержкой, а село – это прошлый, позапрошлый век. Но Россия не сможет удержать территорию, если не будет вся заселена. Если оставить только крупные мегаполисы, сосредоточение там населения приведет к тому, что остальные территории опустеют. Временно. А потом будут заселены другими народами. Дальше это выльется в совсем тяжелые последствия. Кроме того, развитое сельское хозяйство – это продовольственная безопасность. Если страна не обеспечивает сама себя продовольствием, то она попадает в зависимость от других стран, от их политики, санкций. Если мы уничтожим свое сельское хозяйство, это приведет к непредсказуемым последствиям.

Если мы хотим иметь гармоничную экономику, гармоничное общество, то развитое сельское хозяйство – это необходимое звено. Это еще и решение демографических проблем, так как на селе рождаемость, как правило, выше, чем в городе. К сожалению, сегодня надо это доказывать и объяснять – не все понимают в обществе, правительстве, что село нужно. Но это так. Нужно и продовольствие, и машины для этого продовольствия.

— Перед вашим заявлением «Автоваз» на несколько дней приостановил производство. Понятно, что компания относится к другому направлению и там свои причины, связанные с поставщиками, но можно ли провести какие-то параллели между двумя случаями?

— Параллели тут такие, что общий экономический фон в стране не очень теплый. Дорогие кредиты, высокие налоги. Автомобилестроение живет, потому что есть меры господдержки. Но система мер господдержки – нестабильна. И строить какие-то долгосрочные планы предприятиям очень сложно. При этом надо вести согласованную политику между поставщиками, производством, дилерами. В развитых странах все эти связи просчитываются на годы вперед. Но в наших реалиях ни о каких планах на годы вперед говорить невозможно. Нам бы день простоять да ночь продержаться. Ну хоть месяц. Ну, на три месяца максимум видно будущее. А что за этим горизонтом – не понятно.

Какие будут налоги, субсидии, что отменят, а что введут – нет ни в чем уверенности. Да, такие направления машиностроения, как автомобилестроение и сельхозмашиностроение, отличаются в нюансах, но причины проблем у них одни и те же – нестабильная, неправильная, некомфортная экономическая политика, не ориентированная на развитие реального сектора экономики. В прошлом году какие решения были? В России подняли НДС, повысили цены на бензин, и после этого сразу начали дорожать металл, различные ресурсы, например, электроэнергия. Общий экономический фон и раньше-то был не очень хороший, но он еще и продолжает ухудшаться. Все это ведет к тому, что машиностроители из России побегут.

— У вас же есть проект в Канаде действующий. Он действующий?

— Да, он сохранился, работает. В 2008 году, когда в стране все было совсем плохо, компания «Ростсельмаш» должна была расширяться, и мы посмотрели, где выгоднее производить тракторы, купить производство. Изучили предложения в России, СНГ, Европе и поняли, что самое правильное место для производства тракторов, которые затем будем продавать в России, – в Канаде. Это было больше десяти лет назад. Мы купили тогда в Канаде тракторный завод. С ним все хорошо. Правда, полтора года назад мы перенесли оттуда в Россию производство одной из самых популярных моделей трактора, чтобы соответствовать условиям получения субсидии. Но теперь не знаю, как дальше пойдет. Может, опять в Канаду вернем. Если здесь не будет субсидии, то производство трактора в России лишится смысла.

— Выйти из российских активов и развивать бизнес только в Канаде желания не было?

— Нет, такого желания не было. Мне, как гражданину, хочется, чтобы в России было все хорошо, но, с другой стороны, я еще и бизнесмен. Если делается все, чтобы в России было невозможно производить машины, я как руководитель компании обязан переводить производство. Мы готовы бороться, объяснять, что нужно сделать, чтобы в России росло машиностроение. Но если нас не слышат, то приходится реагировать – либо сворачивать производство, либо переносить его куда-то. Есть желание развивать бизнес только в России, но не всегда желания совпадают с реальностью.

— Была реакция чиновников на ваши слова за последние два дня?

— Говорят: «Зачем ты шум поднимаешь, зачем негатив льешь?» Я не очень понимаю, что за негатив. Мы просто предупреждаем, что рынок упадет, если убрать субсидии. Пока что (чиновники) лишь высказывают претензии на то, что мы говорим правду. А про изменение решения о поддержке сектора нам ничего не сказали. Хотелось бы, чтобы это случилось, и пораньше – в течение двух недель, месяца.

2019 год

ОВОЩНАЯ ПРОДУКЦИЯ ОВОЩНОЙ РЫНОК ОСТАВИТЬ ОТЗЫВ